一文读懂PEEK(聚醚醚酮)

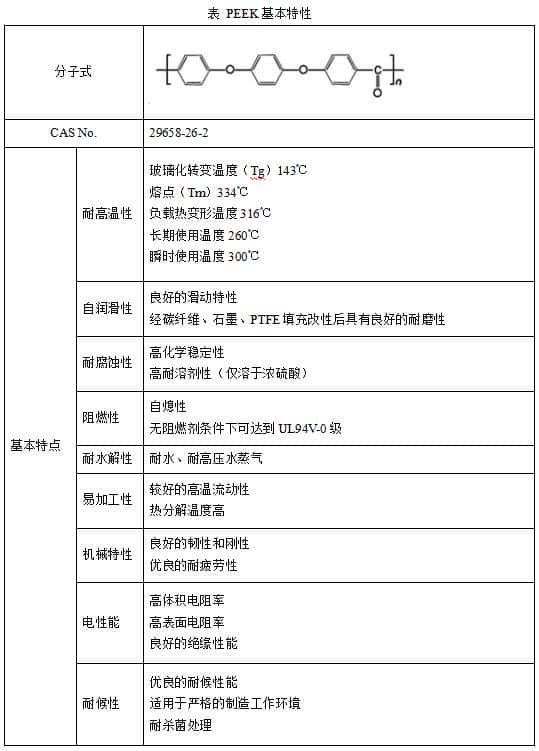

PEEK(Poly ether ether ketone,中文名称:聚醚醚酮)是1978年由英国帝国化学工业公司(ICI)开发出来的半结晶性、热塑性特种工程塑料。由于PEEK具有耐高温性、自润滑性、耐腐蚀性、阻燃性、耐水解性、耐磨损性以及抗疲劳性等优良的综合性能,最初是用于国防军工领域,后逐渐扩展至民用领域,包括工业制造业、航空航天、汽车工业、电子电气和医疗器械等。随着PEEK合成和加工工艺的不断改进,其通过化学改性、共混、复合填充等得到的高性能材料拓宽了其应用领域。PEEK适用于注塑成型、挤出成型、模压成型及熔融纺丝等各种加工方式,而近年来PEEK树脂与3D打印等先进制造技术的结合,使其在医用植入物等医疗领域有了新的发展方向。

发展历程

初始孕育阶段(1978-1992年):

英国ICI开发研制出PEEK以及其玻璃纤维和碳纤维增强产品,申请专利并将其工业化,产能达1000吨/年,主要用于国防军工领域。

垄断发展及瓦解阶段(1993-2004年):

英国威格斯(Victrex)公司从ICI收购PEEK业务,呈现垄断式发展态势,并不断扩大生产规模,2003年产能增加至2800吨/年,应用领域也从最初的军用拓展至工业及生物医疗等民用领域。

由于PEEK多应用于军事领域,威格斯对其进行了技术封锁。在我国政策大力扶持下,吉林大学吴忠文教授团队自主研发出具有独立知识产权的PEEK专利技术,创建了吉大高新材料有限责任公司并投产。吉大高新成为第一个打破威格斯垄断地位的公司。

全面发展阶段(2005-至今):

2005年,赢创(Evonik)收购了吉大高新,索尔维(Solvay)收购了印度Garda的PEEK业务;2009年,我国金发科技股份有限公司、盘锦中润特塑有限公司等进入该领域,PEEK进入全面发展阶段。此外,PEEK的改性复合及加工技术逐步发展,应用领域也在不断扩大。

生产加工技术

(一)主流合成方法

现有的PEEK合成生产工艺路线主要是亲核取代化学反应和亲电取代化学反应两大类。其中亲电工艺采用以二苯醚和间苯二甲酞氯为原料的低温反应制备。其优点是条件温和、原料来源方便,但存在较多的聚合物支化、交联等副反应。目前国际上工业化的主要是第一类亲核工艺。

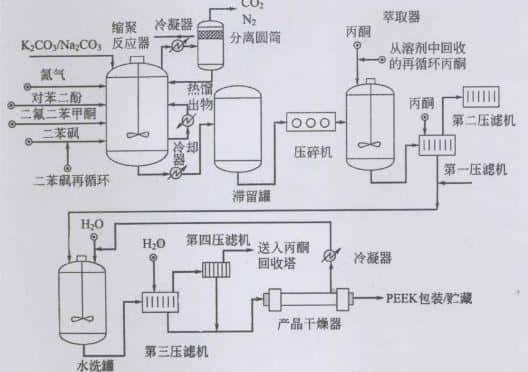

亲核工艺的基本思路是以4,4-二氟二苯甲酮、对苯二酚为原料,在无水碳酸钠存在的条件下,以二苯砜为溶剂,通过氮气保护,在逐渐升温至接近聚合物熔点的温度(320℃)时缩合反应得到高分子量的PEEK。这种工艺的优点是聚合物的支化、交联等副反应较易控制,过程中不使用金属基催化剂,也不使用稳定剂和添加剂,可以生产出高纯度的PEEK粉末。然而,这种反应路径有反应条件苛刻、合成工艺复杂、单体价格昂贵以及成本高等缺点。

图 PEEK主流工业化亲核生产工艺流程(示意图)

多年来,各主流生产企业均在亲核工艺的基本思路上开展了进一步的研发和改良、克服弊端、降低成本,形成了各自的核心工艺路线,这也是PEEK合成行业的核心价值技术。

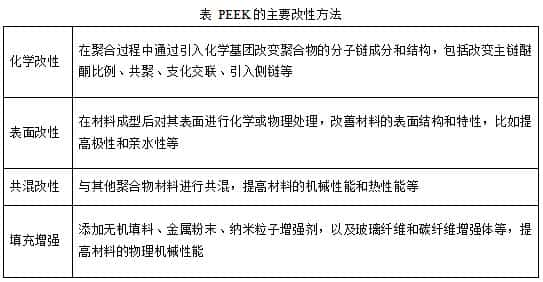

(二)加工与改性技术

PEEK作为热塑性工程塑料的代表,具有易加工的特点,适用于常规的塑料加工成型方式包括注塑成型、挤出成型、模压成型和熔融纺丝等。近年来,随着3D打印技术的不断发展,PEEK作为可3D打印的聚合物材料代表,拓展了其在医疗器械领域的应用,尤其是复杂形态结构的医用植入物方面。

在加工技术发展的同时,随着市场对材料性能要求的提高,近年来对PEEK的改性和复合成为了行业发展的热点。除了在聚合阶段通过改变聚合物主链的成分和/或比例,以此进行化学改性外,在工业上常见的性能提升方法还包括表面改性、共混改性以及复合填充增强等,同时改善PEEK的成型加工性能和使用性能。

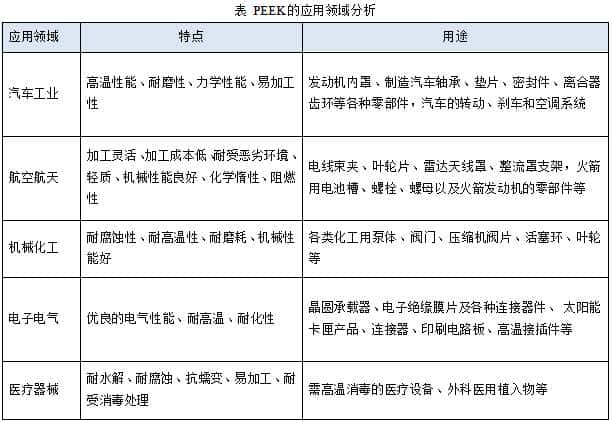

主要应用领域

PEEK具有优良的综合性能,在许多特殊领域可以替代金属、陶瓷等传统材料。PEEK在机械制造、航空航天、汽车工业、医疗、电子电气、制药和食品加工业都有所应用,其中以运输工业(包括汽车和航空)、机械工业和电子电气工业的应用占比最高。

未来发展趋势

经过40多年的应用开发,PEEK的产品种类型号、参与企业和应用领域都在不断拓展,保持较高的行业增速。但因其价格较高,在特种工程塑料中占有的市场份额较少。欧美主流企业多年来通过并购和自主开发(或合作开发)相结合的方式,依靠扩大生产规模以产生规模效应、积极开发改性及复合新产品,以及通过下游产业的合作开发来不断拓展应用范围,寻找出路。

我国目虽然已有PEEK合成的自主研发技术,并且一定程度上解决了PEEK原料成本过高的问题。但是我国的PEEK产业链发展较发达国家还有很大差距,尤其在高附加价值下游应用的拓展方面,受整体工业制造能力的限制,难以占据优势。随着我国大型飞机、轨道客车、汽车工业、医疗和国防军工产业的发展,对于以PEEK为代表的特种工程塑料需求也在不断提高,尤其在提升高性能产品的生产和加工能力方面的要求十分迫切。